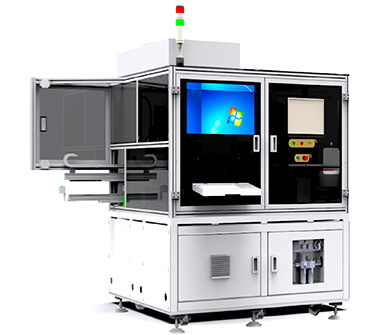

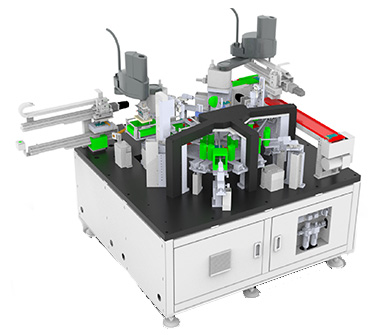

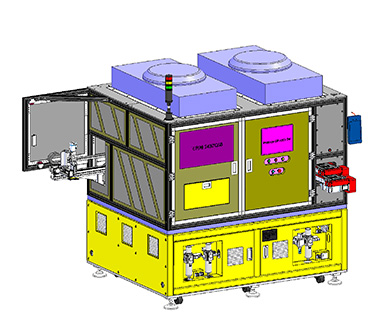

机台展示

- COS1000

- COS1000(内部结构)

- COS1000BP

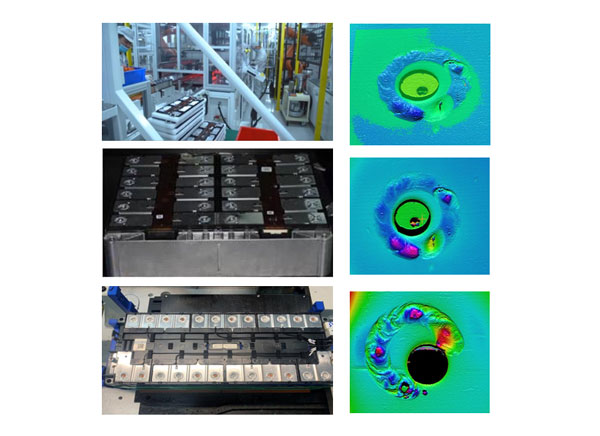

动力电池-》模组Busbar焊后检测

行业需求:Busbar 焊接缺陷检测内容包括:

焊圆不完整:局部无焊接轨迹

焊圆不完整:局部无焊接轨迹

漏焊:局部无焊接轨迹

漏焊:局部无焊接轨迹

焊偏:焊接轨迹超出极柱边缘

焊偏:焊接轨迹超出极柱边缘

解决方案:

3D相机 + 专业缺陷检测提取算法

3D相机 + 专业缺陷检测提取算法

方案优势:

相对2D检测,真实反映焊接熔深情况

相对2D检测,真实反映焊接熔深情况

速度快,1.5s/焊点

速度快,1.5s/焊点

客户收益:

解决焊接检测难题,有效降低过杀

解决焊接检测难题,有效降低过杀

一体式3D相机,客户简单易用

一体式3D相机,客户简单易用

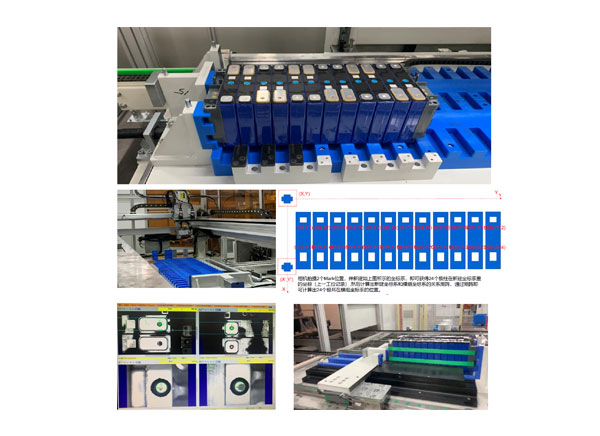

动力电池-》模组焊接引导定位

行业需求:在模组段进行视觉定位,测量电极位置,用于:

引导激光清洗

引导激光清洗

引导Busbar焊接

引导Busbar焊接

引导焊接检测

引导焊接检测

解决方案:

PC based 2D 相机 +定位引导标定软件

PC based 2D 相机 +定位引导标定软件

方案优势:

支持用户模板设置,方便快速换型

支持用户模板设置,方便快速换型

快速节拍满足客户需求

快速节拍满足客户需求

客户收益:

为客户提供高精度的坐标定位,提升产线效率

为客户提供高精度的坐标定位,提升产线效率

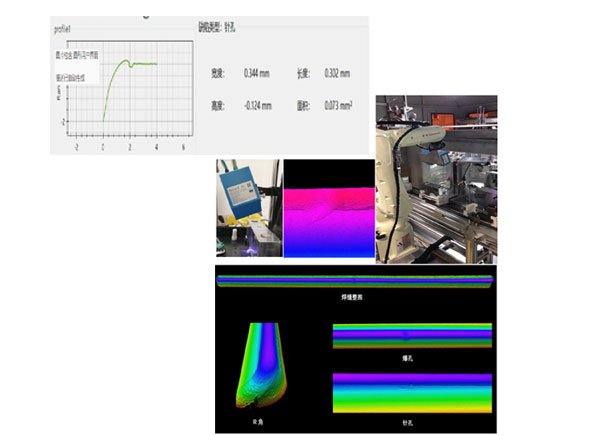

铝壳电池或刀片电池-》电芯铝壳3D检测

行业需求:

针对铝壳电池或刀片电池进行表面缺陷检测

针对铝壳电池或刀片电池进行表面缺陷检测

解决方案:

电芯表面划痕深度≥0.1mm, X/Y尺寸> 0.5mm*0.5mm, NG

电芯表面划痕深度≥0.1mm, X/Y尺寸> 0.5mm*0.5mm, NG

铝壳表面凹陷深度≥0.1mm, X/Y尺寸> 0.5mm*0.5mm, NG

铝壳表面凹陷深度≥0.1mm, X/Y尺寸> 0.5mm*0.5mm, NG

极柱平面度≥0.2mm,壳盖凹坑≥0.2mm,X/Y尺寸> 0.5mm*0.5mm, NG

极柱平面度≥0.2mm,壳盖凹坑≥0.2mm,X/Y尺寸> 0.5mm*0.5mm, NG

刀片电池1000mm(L) *90mm(W) *13.5mm(H)

刀片电池1000mm(L) *90mm(W) *13.5mm(H)

方案优势:

3D相机(X视野75mm~120mm),完整覆盖刀片电池表面

3D相机(X视野75mm~120mm),完整覆盖刀片电池表面

可检测X/Y尺寸≥0.4mm的凹坑,深度> 0.1mm的划痕,速度400mm/s

可检测X/Y尺寸≥0.4mm的凹坑,深度> 0.1mm的划痕,速度400mm/s

客户收益:

提供整套解决方案, 结合2D+3D综合检测

提供整套解决方案, 结合2D+3D综合检测

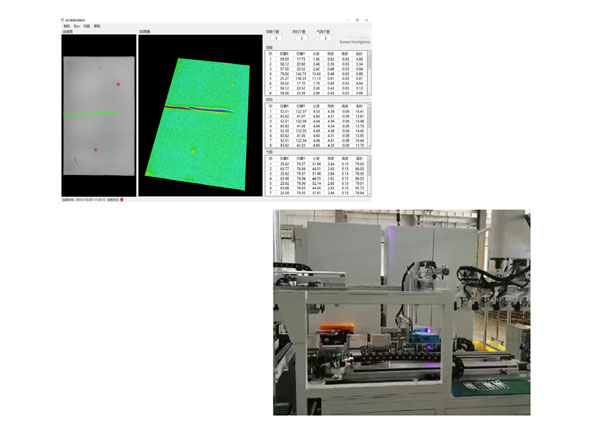

方型电池-》电芯盖板焊接检查

行业需求:新能源方形动力电池电芯激光焊质量检测,精度0.1mm:

检测盖板边压焊接质量

检测盖板边压焊接质量

检测极柱焊接质量

检测极柱焊接质量

解决方案:

3D相机 + 检测软件

3D相机 + 检测软件

方案优势:

速度快, CT < 3s

速度快, CT < 3s

安装在手臂上,实现任意焊缝扫描编程,方便切换

安装在手臂上,实现任意焊缝扫描编程,方便切换

客户收益:

精准检测,杜绝不良流出,造成损失

精准检测,杜绝不良流出,造成损失

视觉检测节拍快,不影响客户的产量

视觉检测节拍快,不影响客户的产量

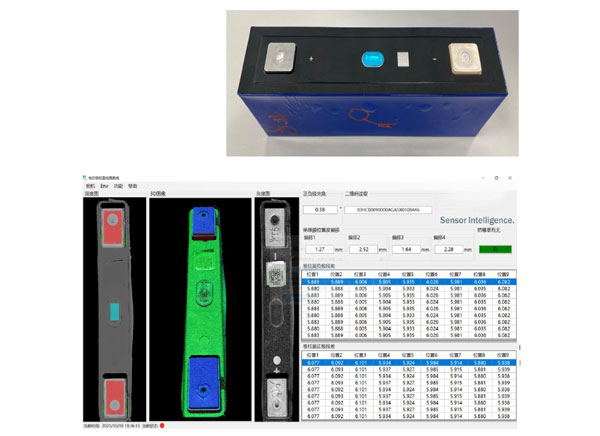

方型电池-》电芯极柱面3D测量

行业需求:

对方型铝壳电池测量

对方型铝壳电池测量

解决方案:

3D 相机 + 测量软件

3D 相机 + 测量软件

方案优势:

速度快,CT<3s

速度快,CT<3s

成像质量满足应用需求

成像质量满足应用需求

客户收益:

降低不良率、节约成本、节省人力

降低不良率、节约成本、节省人力

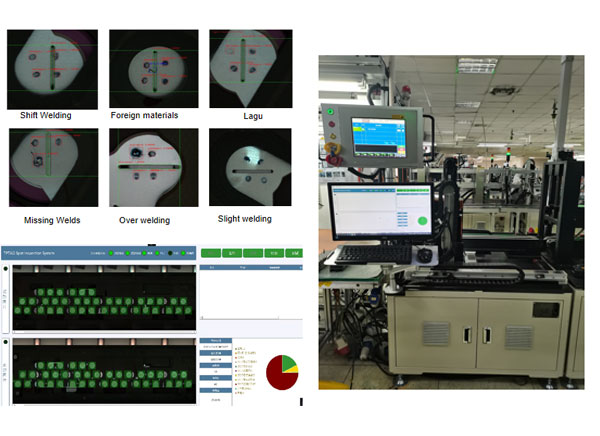

圆柱电池-》SPOT焊后检查

行业需求:

针对圆柱的Spot焊接进行缺陷检查

针对圆柱的Spot焊接进行缺陷检查

解决方案:

2D相机 + 专业缺陷检测提取算法

2D相机 + 专业缺陷检测提取算法

方案优势:

检测功能全面,可靠度高

检测功能全面,可靠度高

速度快,25s/电池组

速度快,25s/电池组

客户收益:

解决焊接检测难题,有效降低过杀

解决焊接检测难题,有效降低过杀

支持模板功能,客户简单换型

支持模板功能,客户简单换型

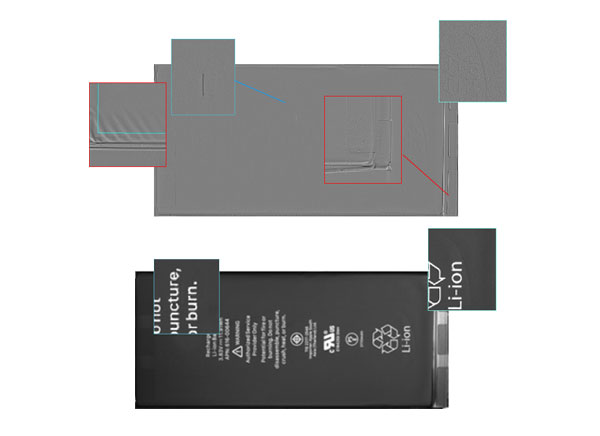

软包电池(消费类电池)-》外观

行业需求:

针对电池外观缺陷项检测

针对电池外观缺陷项检测

解决方案:

对电池本体上的瑕疵、脏污或划伤、凹坑等

对电池本体上的瑕疵、脏污或划伤、凹坑等

方案优势:

降低表面材质反光特性不同带来的干扰

降低表面材质反光特性不同带来的干扰

与单一 打光相比,能够解决划痕类缺陷的方向性问题

与单一 打光相比,能够解决划痕类缺陷的方向性问题

可以凸显过渡比较平缓的缺陷

可以凸显过渡比较平缓的缺陷

客户收益:

通过变换不同的光学特征和相机视觉方式自动分练出外观不合格产品,减少人员误判率

通过变换不同的光学特征和相机视觉方式自动分练出外观不合格产品,减少人员误判率

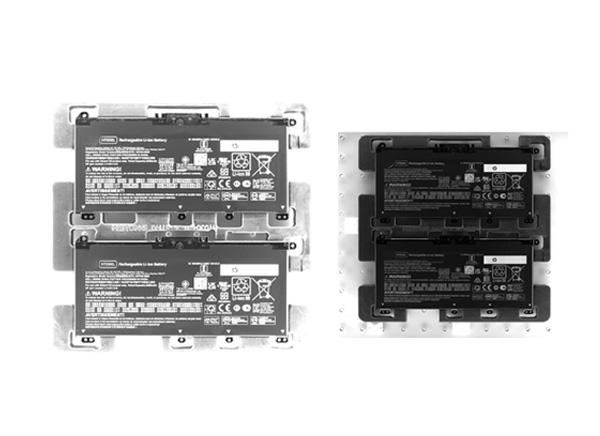

笔记本电池-》尺寸

行业需求:

针对电池尺寸快速高效检测功能

针对电池尺寸快速高效检测功能

解决方案:

通过Al视觉成像效果检测电池尺寸大小

通过Al视觉成像效果检测电池尺寸大小

方案优势:

高效率、精准性

高效率、精准性

客户收益:

可以快速有效核查电池尺寸大小,减少人工误判

可以快速有效核查电池尺寸大小,减少人工误判

联系方式:罗先生 13761688373

联系方式:罗先生 13761688373 联系邮箱:sales@jdzntech.com

联系邮箱:sales@jdzntech.com